三菱多cpu异常报错如何处理?解决后如何预防?

- 家电经验

- 2025-07-23

- 3

- 更新:2025-07-08 02:39:20

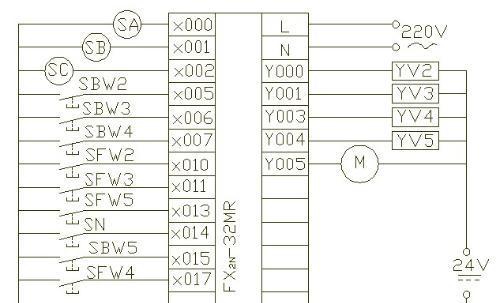

在自动化控制系统领域,三菱PLC因其高稳定性和优秀的性能受到广泛的应用。然而,即便是技术先进的PLC系统,在长时间运行或遭遇特定情况时,也可能出现异常报错。特别是当涉及到多CPU系统的配置,问题处理和预防就显得尤为重要。本文旨在提供一套详尽的三菱多CPU异常报错处理流程和预防措施,帮助维护者和工程师快速恢复系统运行,同时减少未来的故障率。

处理三菱多CPU异常报错

1.识别报错代码和信息

在任何故障处理之前,第一步是识别错误代码和相关的故障信息。三菱PLC通常通过其编程软件或HMI界面提供具体的错误代码。错误代码是定位问题和查找解决方案的关键。

打开编程软件或HMI界面,查看错误代码。

记录所有相关的错误信息,包括时间戳、错误代码和任何附加信息。

2.分析错误原因

了解错误代码后,需要对可能的原因进行分析:

检查硬件连接,如CPU模块、扩展模块或通信线路是否连接正确且牢固。

核对程序逻辑,检查是否含有编程错误或配置不当。

检查外部因素,比如电源波动、干扰信号等,这些都可能触发错误。

3.逐步排查

一旦有了错误代码和可能的原因,接下来就是逐步排查:

从最简单的问题开始检查,如电源和接线问题。

如果问题复杂,则可能需要一步步跟踪程序,使用软件的在线监视功能,查看各变量和CPU状态。

对于复杂的多CPU系统,需要单独检查每个CPU模块,并确保它们之间的通信正常。

4.采取修复措施

根据排查结果,采取相应的修复措施:

如果是硬件问题,可能需要更换损坏的模块或部件。

如果是软件问题,根据错误信息修正程序,并重新上传到PLC。

如果是外部因素导致的问题,可能需要增加硬件防护或修改工作环境。

5.测试与验证

修复后,进行测试是必不可少的步骤:

重新启动系统,观察是否还会出现相同的错误。

进行全系统测试,确保各个部分都能正常工作。

如果可能,模拟故障发生时的条件,确保系统真正稳定。

如何预防三菱多CPU异常报错

1.定期维护检查

预防措施的首要步骤是定期检查,这包括:

定期对PLC及其外围设备进行巡检,确保硬件连接良好。

定期进行软件备份,以便在出现问题时能够快速恢复。

2.稳定电源管理

由于电源问题常常导致PLC系统异常,因此管理好电源非常关键:

使用稳压器和不间断电源(UPS)来保护系统免受电压波动和突断电的影响。

确保接地良好,以避免干扰和静电问题。

3.优化程序设计

好的程序设计能够降低异常发生的概率:

遵循编程最佳实践,避免产生潜在的逻辑错误。

采用模块化设计,使程序易于管理和调试。

4.引入故障诊断功能

在多CPU系统中引入故障诊断功能:

利用PLC自带的故障诊断功能,比如内置的自检程序。

如果可能,集成高级的故障监测和报警系统。

5.培训与文档化

提升维护团队的技能和系统文档化:

对操作和维护人员进行定期的培训。

保持系统文档的更新,包括硬件配置、软件版本和变更记录。

结语

通过上述的详细步骤,我们可以有效地处理和预防三菱多CPU系统中出现的异常报错。重要的是要注意,任何故障处理和预防措施都不是孤立的,它们需要融入到整个系统生命周期中去考虑。只有这样,我们才能确保工业自动化的可靠性,减少意外停机,提升生产效率。